تکنولوژی برتر تولید شاسی در محصولات سانگ یانگ

ساختار پلتفرم یکپارچه برای ایجاد استقامت و دوام، از ترکیب ادغامشده اتاق و شاسی بهره میگیرد. به این معنا که در این نوع پلتفرم، اتاق و شاسی، بخشی در هم تنیده هستند و جداسازی این دو عضو از یکدیگر ممکن نیست.

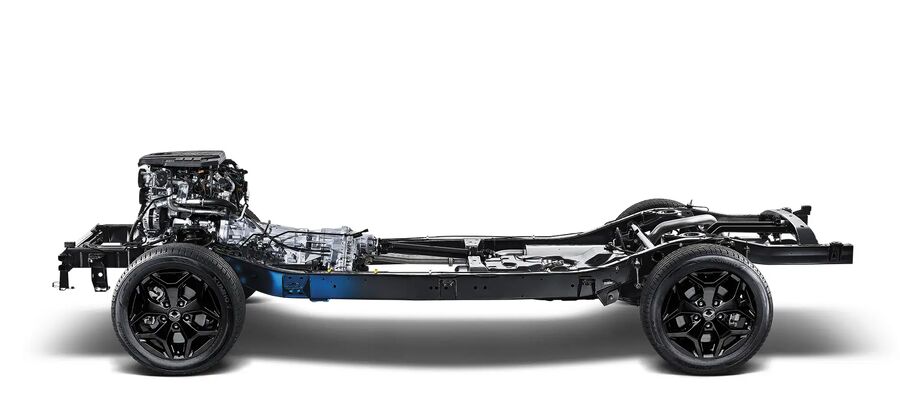

در بحث خودروسازی (بهخصوص مدلهای دو دیفرانسیل آفرودی که دارای ساختار شاسی مستقل «Body on Frame» هستند) دو فاکتور متضاد استحکام و انعطاف در کنار یکدیگر قرار میگیرند. بهاین معنا که شاسی خودرو مورد نظر ضمن داشتن مقدار معینی از استحکام، دوام و مقاومت، لازم است اندکی منعطف و شکلپذیر نیز باشد تا در گذر از بیراههها و ناهمواریهای نامتعارف و در ترکیب با سیستم زیربندی (تعلیق) و تایرهای خودرو، قابلیت جذب ضربات و مانورپذیری بالایی داشته باشد و آسایش کابین و سرنشینان را تامین کند.

اینجاست که پای تکنولوژی روز و علوم مرتبط بهمتالوژی به خودروسازی باز میشود. جایی که شرکتهای بزرگ صنعتی نظیر گروه پاسکو (POSCO Group) و KG موبیلیتی (KGM)، یا همان سانگیانگموتور سابق با یکدیگر دست همکاری میدهند. صنایع خودروسازی ایلیا با معرفی خودرو موسو گرند-خان، پیکاپ کرهای بهبازار ایران، این تکنولوژی را در اختیار مصرفکنندگان قرار داده است.

وجود شاسی مستقل و درجه اهمیت آن

هنگام معرفی نسل جدید محصولات سانگیانگ (KGM) در سال 2017، این شرکت بهواسطه سابقه درخشانی که در میان خودروسازان کرهجنوبی در زمینه طراحی و تولید خودروهای دو دیفرانسیل آفرودی و شاسی مستقل دارد، همچنان به استفاده از ساختار اتاق مستقل از شاسی یا همان ساختار مشهور Body on Frame اصرار ورزید. این درحالی بود که سایر خودروسازان معتبر کرهای با سرعت بسیار زیادی محصولات خود را بهسمت و سوی استفاده از پلتفرمهای یکپارچه (Monocoque یا Unibody) هدایت کردند. اما چرا؟

ساختار پلتفرم یکپارچه برای ایجاد استقامت و دوام، از ترکیب ادغامشده اتاق و شاسی بهره میگیرد. به این معنا که در این نوع پلتفرم، اتاق و شاسی، بخشی در هم تنیده هستند و جداسازی این دو عضو از یکدیگر ممکن نیست. این ترکیب موجب ایجاد یک چهارچوب با استقامت بالا و وزن کم میشود که در مصرف سوخت متوسط پایینتر برای مالک معنا پیدا میکند. اما بزرگترین مشکل این دست پلتفرمها آن است که بهدلیل فدا کردن فاکتور انعطاف برای دستیابی بهاستقامت نهایی مورد نیاز، دارای خاصیت فنری کافی برای استفاده در خودروهای دو دیفرانسیل واقعی و کاربری آفرودی مورد نیاز در SUV ها نیستند.بههمین دلیل است که خودروسازان تراز اول جهان نظیر جیپ، شورولت، فورد، کرایسلر، تویوتا و نیسان که منحصرا در زمینه طراحی و تولید خودروهای توانمند دو دیفرانسیل آفرودی فعالیت دارند، هرگز ساختار فنی شاسی مستقل را کنار نگذاشته و از سبد محصولات خود حذف نکردند.

این مهم دقیقا همان دلیلی است که KGM در سال 2017 و با معرفی نسل جدید خودرو رکستون G4 برای توجیه استفاده از شاسی مستقل در محصولات جدید خود عنوان کرد.

خودروهای دارای شاسی مستقل در مقایسه با همکلاسهای خود از خانواده دارای شاسی یکپارچه، اگرچه از نظر وزن نهایی اندکی سنگینتر هستند، اما در نوع کاربری، استفاده نهایی، دوام و طول عمر مفید بهمراتب بهتر ایفای نقش میکنند. دلیل آن است که شاسی مستقل ضمن ارائه فاکتورهای دوام، استحکام و طول عمر بسیار بالا، بسیار منعطف، فنری و شکلپذیر است.

در نتیجه خودرو تولیدشده بر شاسی مستقل میتواند وزن بیشتری حمل کند، بار سنگینتری را بکشد، مسیرهای بیراهه را با سادگی بیشتر پشت سر بگذارد و درعین حال بهکمک سیستم تعلیق ساده و جانسخت خود، در مسیرهای شهری آسایش، پایداری و لذت سواری را بهارمغان بیاورد. خودروهای تولیدی KGM از جمله موسو گرند خان صنایع خودروسازی ایلیا و رکستون G4 دقیقا بهدلیل استفاده از تکنولوژی نسبتا قدیمی اما ثابتشده شاسی مستقل، از همین ویژگیهای برتر بهره میبرند.

اهمیت به کارگیری فولاد در شاسی

در کاتالوگهای رسمی رکستون G4 و موسو گرند خان عنوان شده است که در شاسی آنها بهترتیب از 81.7 درصد و 79.2 درصد استیل (فولاد) استفاده شده است. اما اهمیت این نکته در چیست؟ فولاد یا همان استیل (Steel) خانواده گستردهای از فلزهای آلیاژی را دربر میگیرد که با ترکیب بسیار دقیق و پیچیدهای از مواد مختلف و تحت فرآیندهای صنعتی بسیار پیچیده با یکدیگر ترکیب شده تا فولادی را در اختیار خودروساز قرار دهد که در صنعتخودرو از کاربری، استحکام و دوام مناسب برخوردار باشد.

اینجا پای مجموعه صنعتی بزرگ کرهای بهنام گروه پاسکو (Posco Group) بهداستان باز میشود. گروه صنعتی پاسکو یک گروه فولادسازی کرهای است که در سال 2010 بهعنوان بزرگترین تولیدکننده فولاد در جهان (براساس سهم بازار) شناخته شد. این گروه صنعتی در سال 2012 از سوی مجله فورچون (Fortune Mag) در جایگاه 146 بزرگترین شرکت جهان در فهرست Fortune Global 500 قرار داشت و در سال 2015 ششمین شرکت بزرگ فولادساز جهان بود.

این شرکت بهعنوان یکی از پیشگامان تکنولوژی و صنعت فولاد جهان، در سال 2016 میزان قابل توجه 10 درصد ورقه فولاد مورد نیاز صنایع خودروسازی جهان، برابر با 9 میلیون تن ورق فولاد را بهتولید رساند. یکی از مهمترین دستاوردهای این شرکت را باید قابلیت تولید خانواده فولادهای پیشرفته با استحکام بالا (Advanced High-Strength Steel یا AHSS) دانست. براساس استانداردهای World Auto Steel (اتحادیه فولاد صنایع خودروسازی جهان) تنها فولادهایی در گروه AHSS قرار میگیرند که مقاومت کششی آنها حداقل برابر با 440 مگاپاسکال (MPa) باشد.

گیگا استیل (Giga Steel) دقیقا همان نمونه فولادی است که در بازه نوع کاربری و استفاده شرکتهای خودروسازی و مخصوصا در بخش طراحی و تولید شاسی خودروها بهکار گرفته میشود. شاسی خودروهای موسو گرند خان و رکستون G4 نیز از همین متریال بهخصوص تولید شده است. این درحالی است که توان کششی گیگا استیل گروه صنعتی پاسکو برابر با یک گیگا پاسکال (1000 مگا پاسکال)، معادل بیش از دو برابر استانداردهای جهان است.

برای درک بهتر این عدد باید گفت یک قطعه 10×15 سانتیمتری (تقریبا برابر با کف دست یک فرد بالغ) از گیگا استیل تولید گروه پاسکو میتواند وزن 1500 خودرو سایز متوسط (معادل حدود 2200 تن) را بر مساحت خود تحمل کند.

اهمیت گیگا استیل در خودروسازی

استفاده از گیگا استیل در صنعتخودرو امروز دارای اهمیت بسیار زیادی است که از عملکرد، نوع طراحی و فرآیند تولید این فولاد بهخصوص سرچشمه میگیرد. این ویژگیها فاکتورهایی چون هزینه تولید، دوام و استحکام، وزن، تاثیرات زیستمحیطی، قابلیت بازیافت، ایمنی، تاثیر بر میزان مصرف سوخت، میزان تولید آلایندهها و قیمت نهایی را دربر میگیرد. فاکتورهایی که هم برای تولیدکننده و هم مصرفکننده نهایی در صدر اولویت قرار دارد.

1 – اگرچه فولاد بهصورت طبیعی سه برابر سنگینتر از آلومینیوم رایج در صنایع خودروسازی است، اما استحکام گیگا استیل گروه صنعتی پاسکو تا سه برابر از آلومینیوم بیشتر است. این مهم مستقیما در بخش ایمنی، دوام و تحمل ضربه نمود پیدا میکند و نتیجه آن ارائه خودرویی بادوامتر و ایمنتر خواهد بود. بههمین دلیل رکستون G4 و موسو گرند خان در فرآیند تست ایمنی از سوی موسسه KNCAP کرهجنوبی، موفق بهکسب 5 ستاره ایمنی شدند.

2 – داشتن چگالی کمتر از دیگر مزایای بسیار مهم گیگا استیل است. این فولاد درعین داشتن استحکام بهمراتب بیشتر، قابلیت انعطاف خود را از دست نداده و بهدلیل داشتن دوام بالاتر، در ضخامت کمتر تا سه برابر نازکتر از فولاد و آلومینیوم رایج در صنعتخودرو به اجرا در آمده است. درنتیجه وزن نهایی شاسی خودرو در مقایسه با بخش اصلی شاسی پلتفرمهای یکپارچه، دارای میزان برابر یا حتی کمتر از رقبای هم کلاس است. بهعنوان مثال، وزن پلتفرم و شاسی یکپارچه یک خودرو ساختهشده با گیگا استیل از وزن همان مجموعه ساختهشده با فولاد رایج در صنایع خودروسازی بهاندازه 26.4 درصد سبکتر خواهد بود. این مهم بهمعنای کاهش وزن، بهبود مقاومت حرکتی و کاهش میزان مصرف متوسط سوخت و آلایندههای زیستمحیطی در درازمدت است. از آن گذشته، بهبود خاصیت انعطافی و فنری بودن متریال موجب میشود استفاده طولانیمدت از آن در بیراههنوردی و مسیرهای نامتعارف ضمن ارائه آسایش و لذت سواری، سبب بروز خستگی فلز، ترک و شکست نشود.

3 – بهدلیل کنترل بسیار دقیق ترکیبات فلز منگنز در فرآیند تولید گیگا استیل، این فولاد ضمن داشتن استحکام فراتر از فولادهای رایج در صنعتخودرو، قابلیت شکلپذیری خود را حفظ کرده و همچنان برای طراحی و تولید قطعات پیچیده مورد استفاده در صنایع خودروسازی مفید واقع میشود. همچنین اعمال تغییرات جزئی و انواع فرآیند جوشکاری در گیگا استیل همچون فولاد معمولی بسیار ساده و قابل اجراست تا محصول نهایی بهسطح کیفی و کاربری مورد نیاز خودروساز برسد.

4 – فرآیند تولید گیگا استیل از نظر اقتصادی بسیار مقرون بهصرفه است. این مهم موجب میشود تهیه این فولاد بهخصوص برای شرکت خودروساز بسیار ساده و در دسترس باشد. در نتیجه خودرو تولیدی با گیگا استیل از قیمت نهایی رقابتی برخوردار است. بهعنوان مثال، متریال ابتدایی برای تولید گیگا استیل تا 3.5 برابر و هزینههای مربوط به فرآیند تولید آن درمقایسه با آلومینیوم تا 2.1 برابر ارزانتر است.

5 – میزان آلایندههای زیستمحیطی (دی اکسید کربن – CO2) تولیدی در فرآیند تولید یک کیلوگرم گیگا استیل، پنج برابر کمتر از فرآیند مشابه برای تولید یک کیلوگرم آلومینیوم است. بهدلیل وزن کمتر پلتفرم، تولید دیاکسید کربن تولیدی خودرو تولیدشده تا 6 درصد کاهش یافته و در پایانِ طول عمر مفید خودرو، تمام گیگا استیل بهکاررفته در آن کاملا قابل بازیابی است. درنتیجه یک خودرو تولیدشده با گیگا استیل در طول عمر مفید خود به اندازه 10 درصد دیاکسیدکربن کمتر تولید میکند.

گیگا استیل، آینده خودروسازی

کشور کرهجنوبی در جایگاه پنجمین کشور بزرگ خودروساز جهان (بر حسب تیراژ تولید) در سال 2023، یکی از مهمترین خودروسازان جهان است که با دربر داشتن سه برند برتر هیوندای، کیا و سانگیانگ (KGM)، در زمره معتبرترین و محترمترین کشورها در بازار بینالمللی بهشمار میرود.

همکاری مستقیم KGM با گروه صنعتی پاسکو در زمینه تامین مواد و متریال اولیه، بهمعنای تولید خودرویی ایمن، مستحکم، بادوام، اقتصادی، کممصرف و پاک است که بهصورت همزمان مهمترین نیازهای هر دو سوی معادله، یعنی خودروساز و خریدار را تامین میکند.

محصولات برتر گروه صنعتی پاسکو نه تنها در زمینه تولید شاسی، بلکه در سایر مراحل تولید خودروهای KGM و شرکای سرمایهگذار در زمینه تولید خودروهای الکتریکی، بخشی جدید در دفتر صنعتخودرو جهان باز میکند که تاثیر شگرف آن در دهههای پیش رو ملموستر خواهد شد.

تولید داخلی موسو گرند خان از سوی صنایع خودروسازی ایلیا در کشور بهعنوان یک پیکاپ دو کابین دو دیفرانسیل توانمند و بسیار پیشرفته، این فرصت را برای مشتری نهایی فراهم میکند تا ضمن استفاده از یک خودرو مدرن و پرتوان، با خیالی آسوده از بابت ایمنی و دوام این محصول، از آن لذت ببرد.

منبع: اخبار خودرو